CTの悩みの種、アーチファクトとは?

一般的にX線CT装置でデータ取得をした際に、アーチファクトと呼ばれるノイズが課題になる事がよくあります。

特に金属製品や複合品のスキャン、または寸法測定が目的の場合、アーチファクトによって鮮明なデータを取得出来ず、必要な結果を得られないというケースはよくあります。

ここでは、アーチファクトの代表例を挙げると共に、アーチファクト対策を得意とするWerth社のTomoScopeで取得した結果をご紹介します。

1.メタルアーチファクト

メタルアーチファクトは、金属などの吸収係数が高い物質があった場合に、その周辺が暗くなる現象です。

複合材質品をスキャンする場合、金属の周辺でハレーションが生じ、もう一つの材質(樹脂など)が暗くなったり、空気部分にノイズが生じたりします。

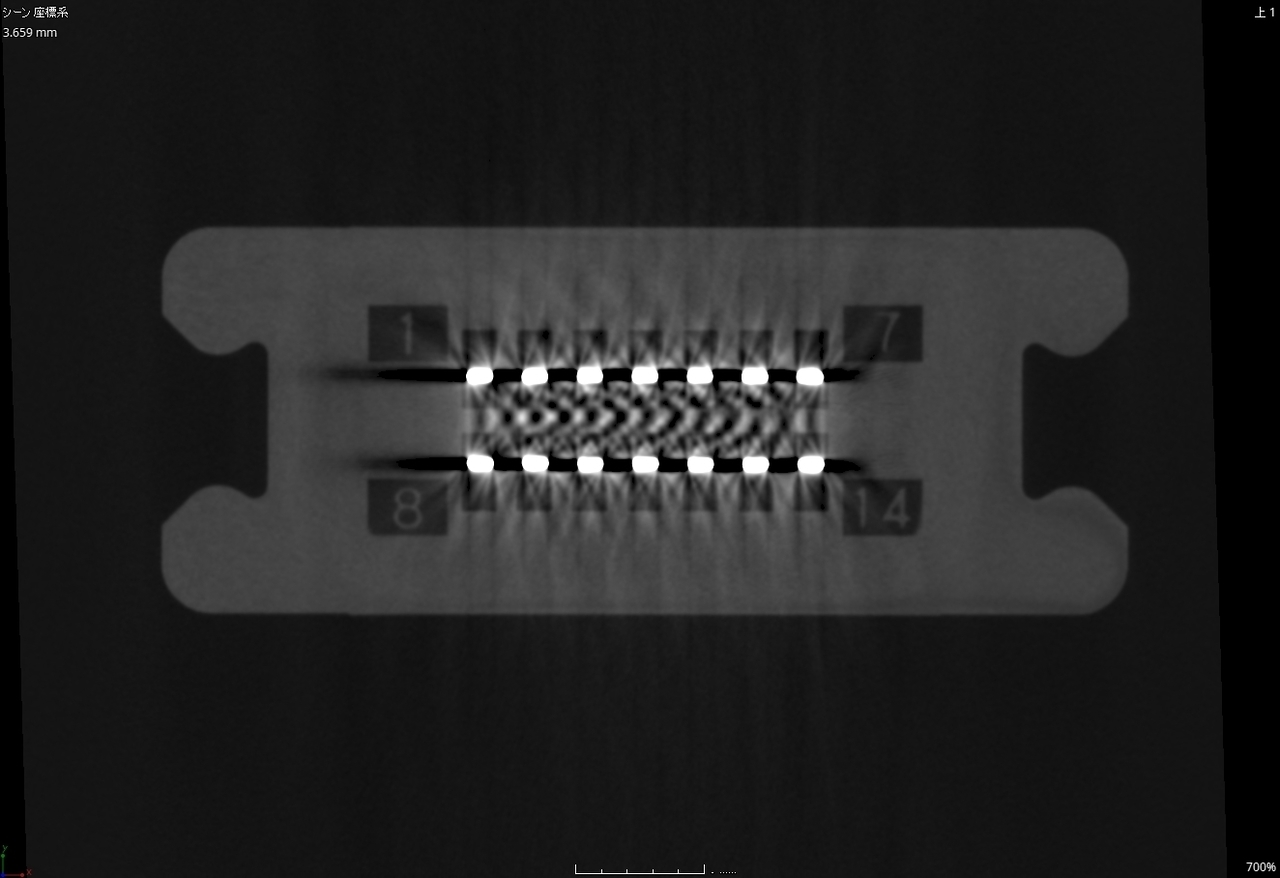

アーチファクトあり

コネクタ(樹脂+金属ピン)の測定例です。

ピンが膨らんで見え、ノイズも多く出ています。

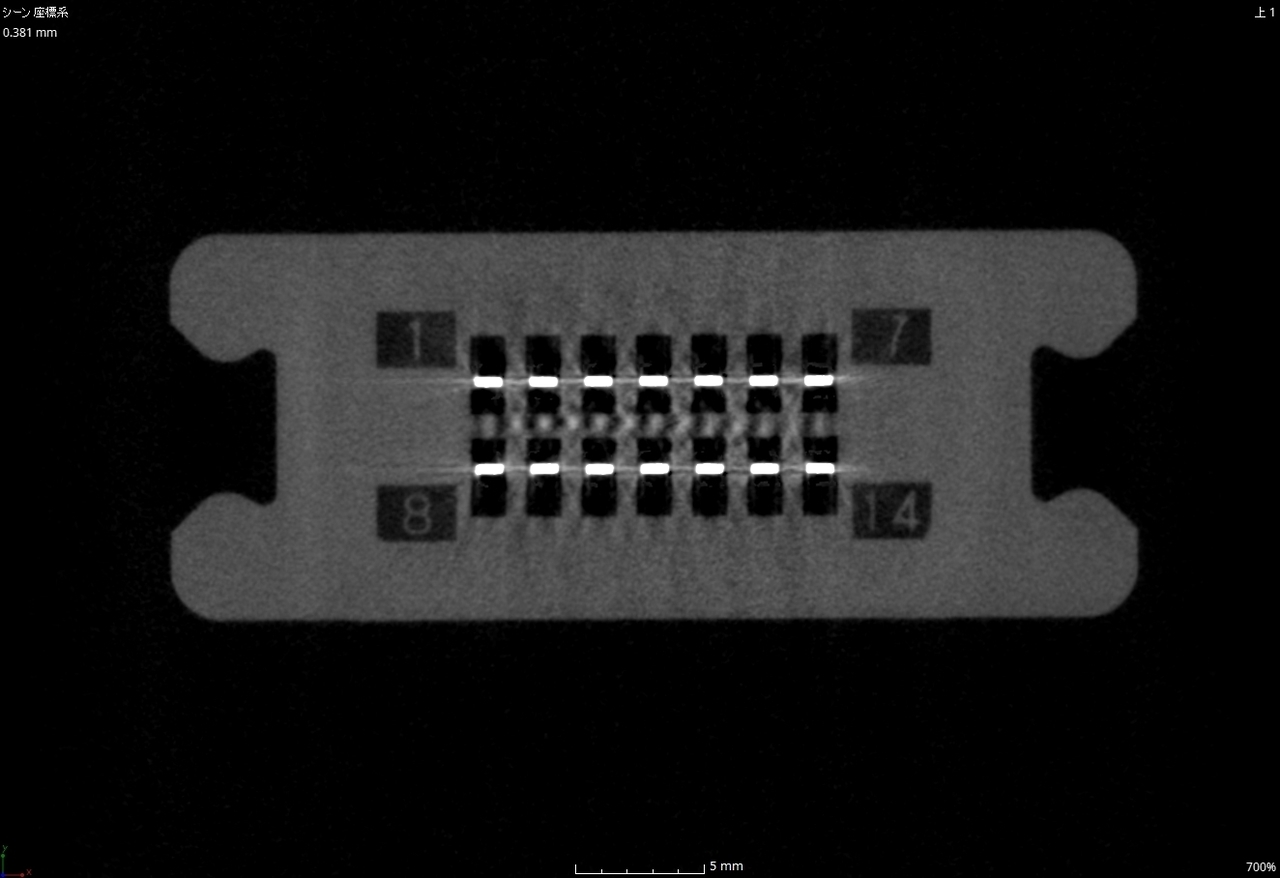

TomoScopeで対処後

TomoScopeで条件を最適化すると、ここまで鮮明なデータを得られます。

2.ビームハードニング

ビームハードニングは、X線が連続スペクトルを持つことで生じます。

物質に照射されたX線のうち、低エネルギーの成分がより多く吸収され、X線の平均エネルギーが透過後に高くなります。

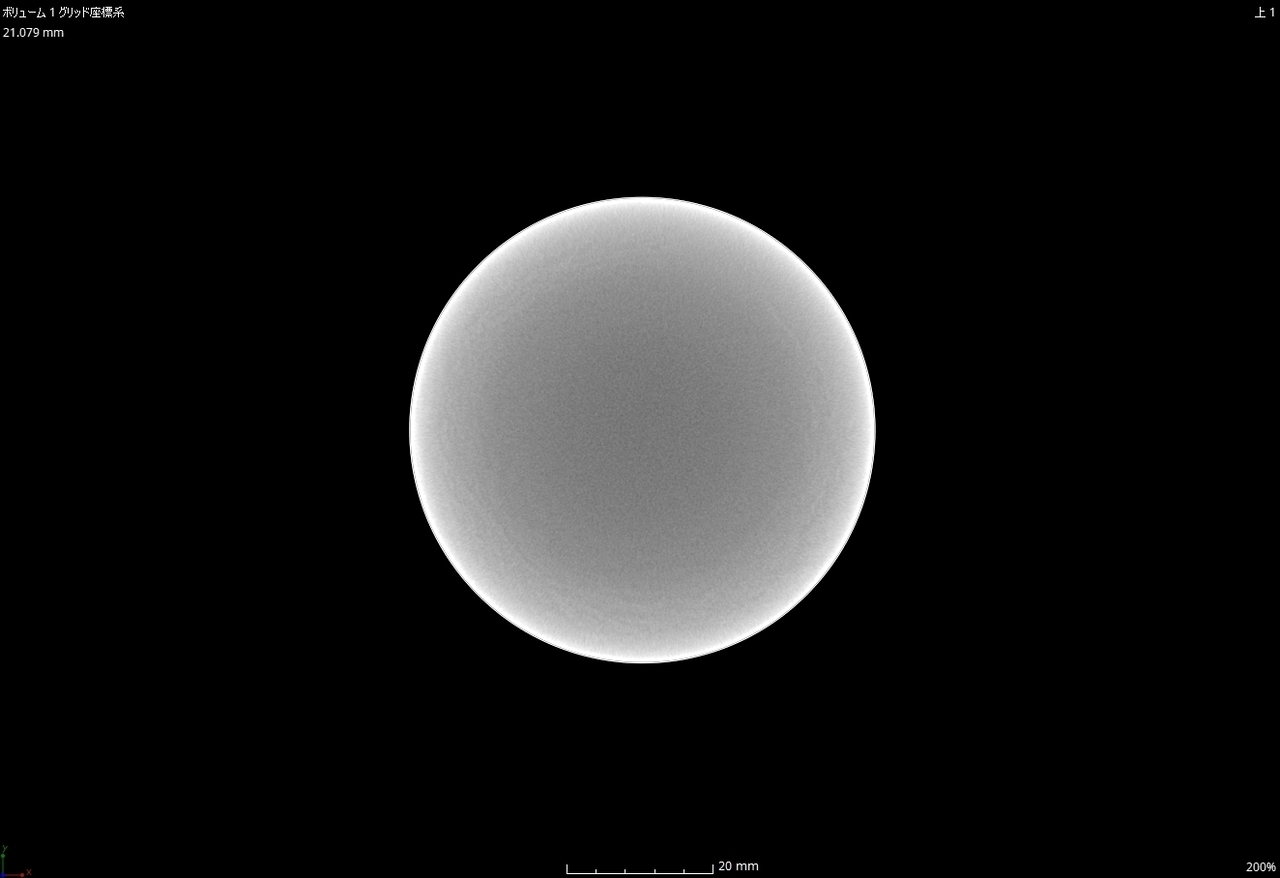

下図は均一な単一材質の円柱型サンプルをスキャンした断面画像ですが、外周部が明るくなる一方、中心部が暗くなっています。

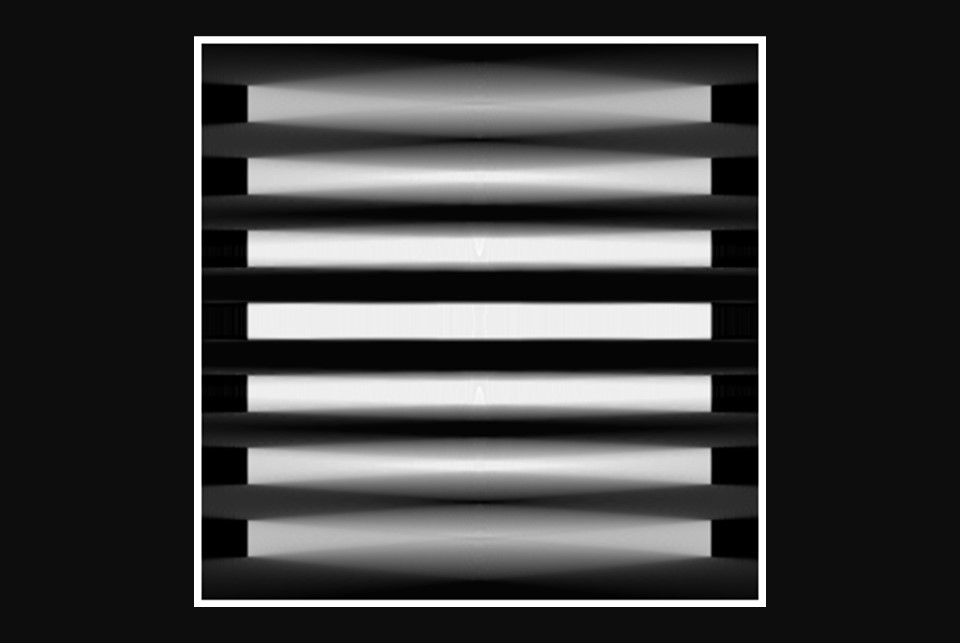

アーチファクトあり

単一材質の円柱型サンプルの測定例。

密度は均一のはずですが、色のムラが出ています。

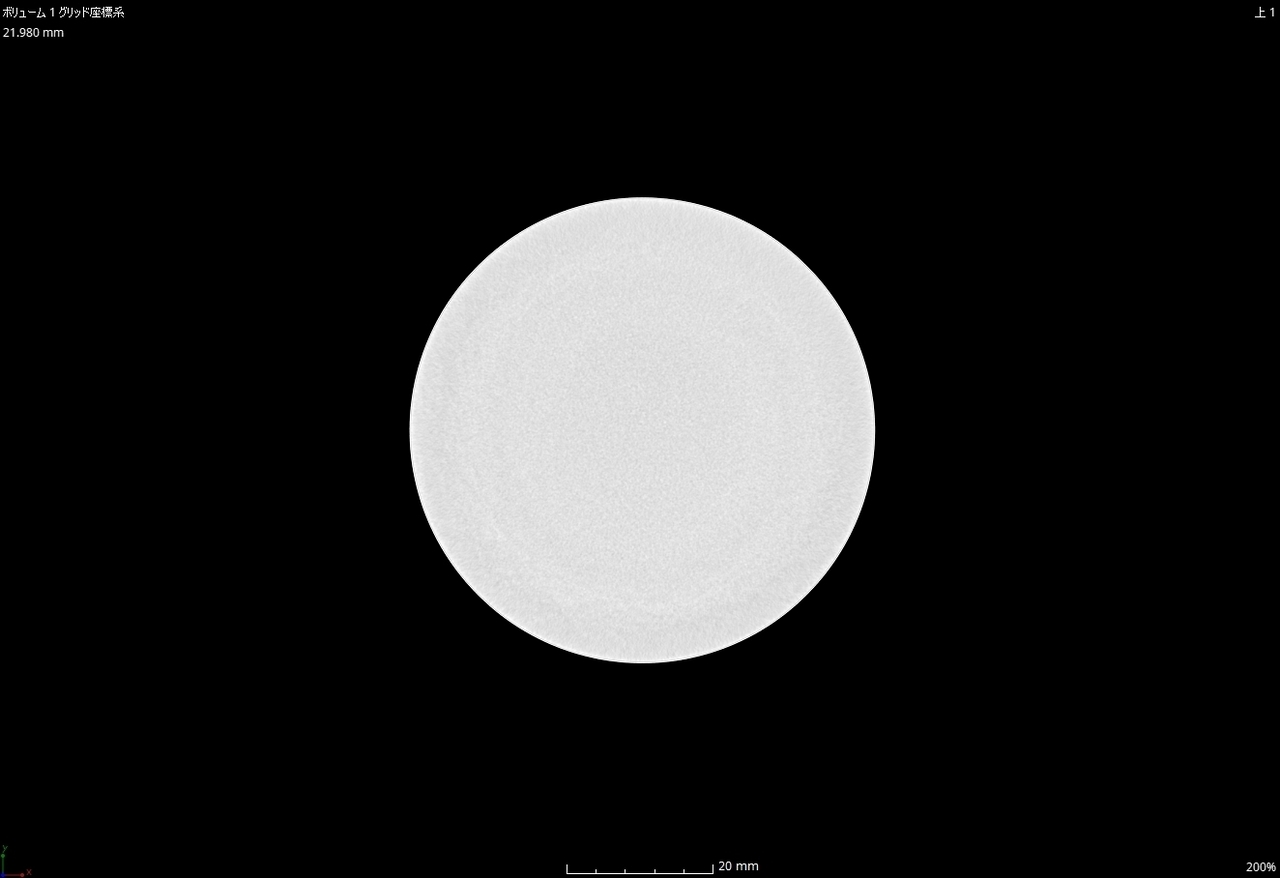

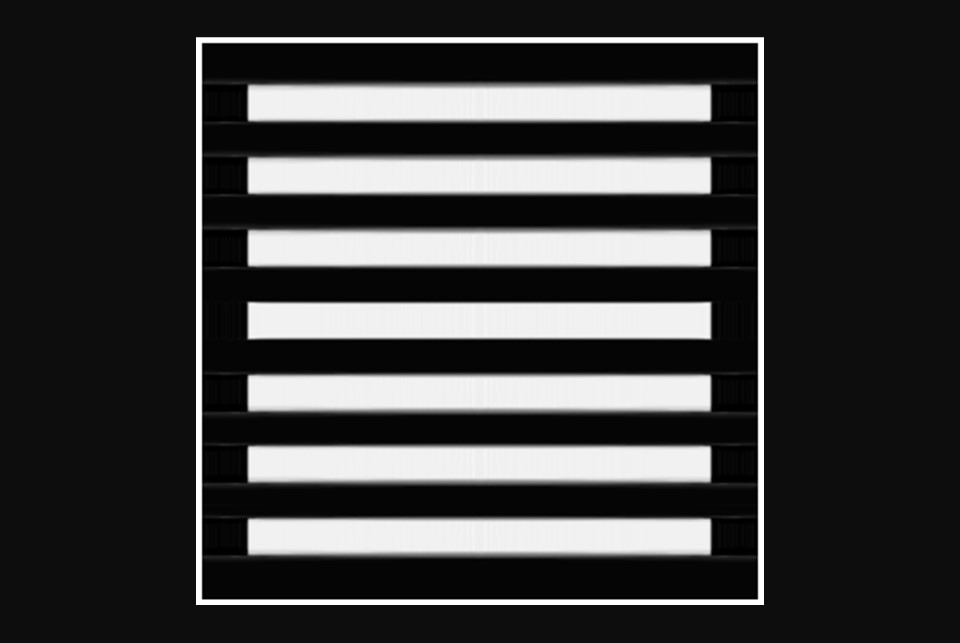

TomoScopeで対処後

TomoScopeで補正機能使用時の結果。スキャン後に本来の透過距離を逆算し、補正された吸収係数によって再度再構成することで、ビームハードニングを低減します。

3.リングアーチファクト

リングアーチファクトは、検出器のセンサの感度ムラやX線の不均一性によって発生しています。

下図のように、リング状のアーチファクトとして現れます。

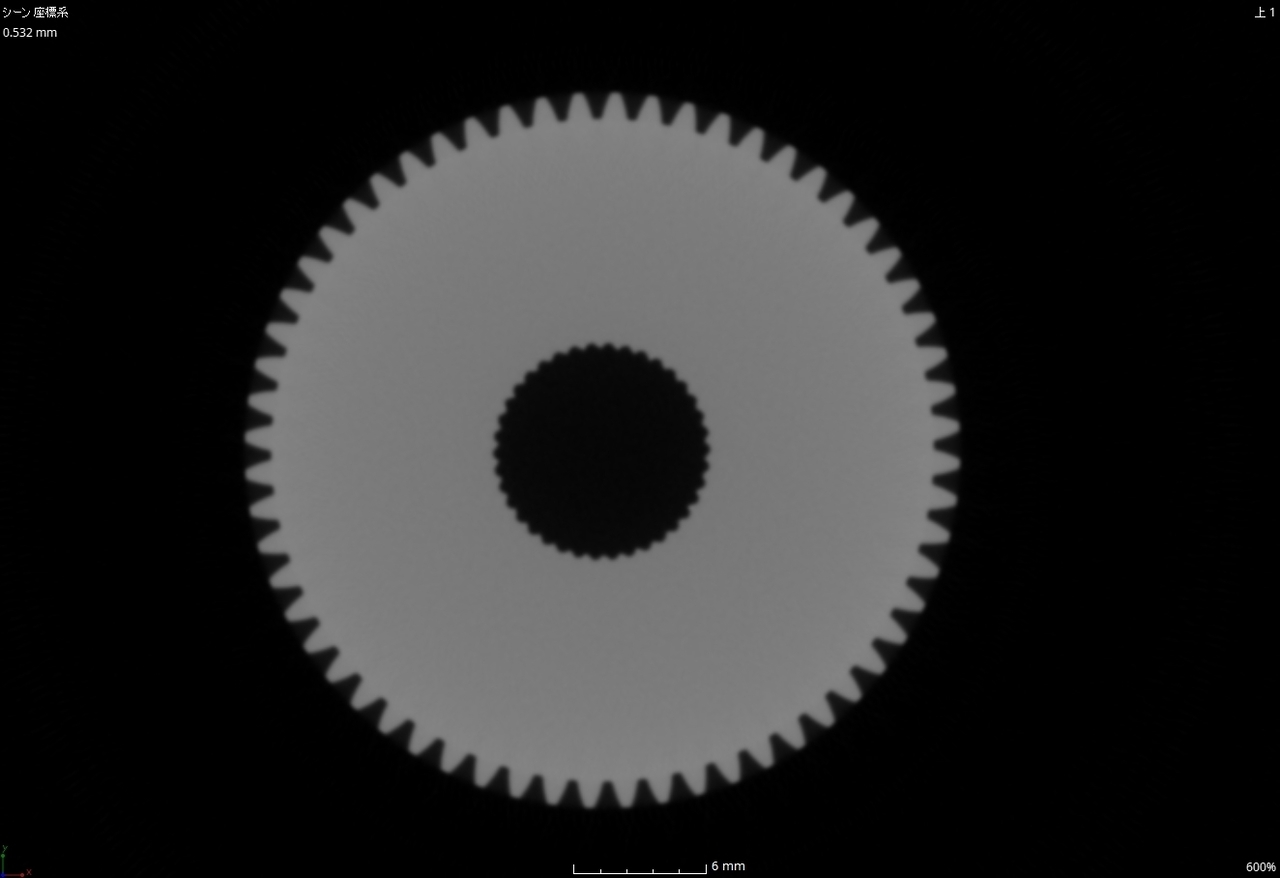

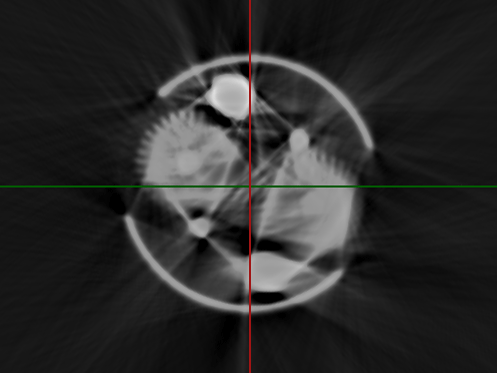

アーチファクトあり

ギアの測定例です。

本来の形状ではないリング状のノイズが出ています。

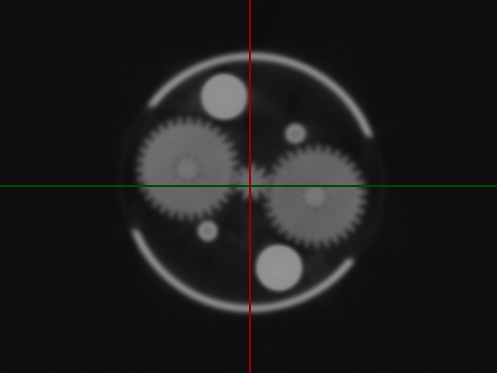

TomoScopeで対処後

TomoScopeのリングアーチファクト補正機能は、感度ムラに生じるノイズを処理し、リングアーチファクトを相殺します。

4.コーンアーチファクト

コーンアーチファクトは、X線が平行光線ではなく、円錐(コーン)状に広がりを持って照射されている為に生じます。

コーン角度が大きい場合、本来は存在しない膨らみが出たり、境界が不鮮明になったりします。

アーチファクトあり

形状の上下に、本来ない膨らみが出ています。

TomoScopeで対処後

TomoScopeのCone Beam Artifact Correction補正機能は、コーン角度を考慮し、アーチファクトを内部でシミュレートすることで、コーンアーチファクトを除去します。

5.ドリフトアーチファクト

ドリフトアーチファクトは、撮影中にX線源や被写体が動く(ドリフトする)ことで、画像がブレて、再構成した三次元データにボケが生じる現象です。

再構成した三次元データの外部輪郭、また内部の繊維などにボケが生じ、寸法の誤差が大きくなったり、繊維配向が確認できなくなったりします。

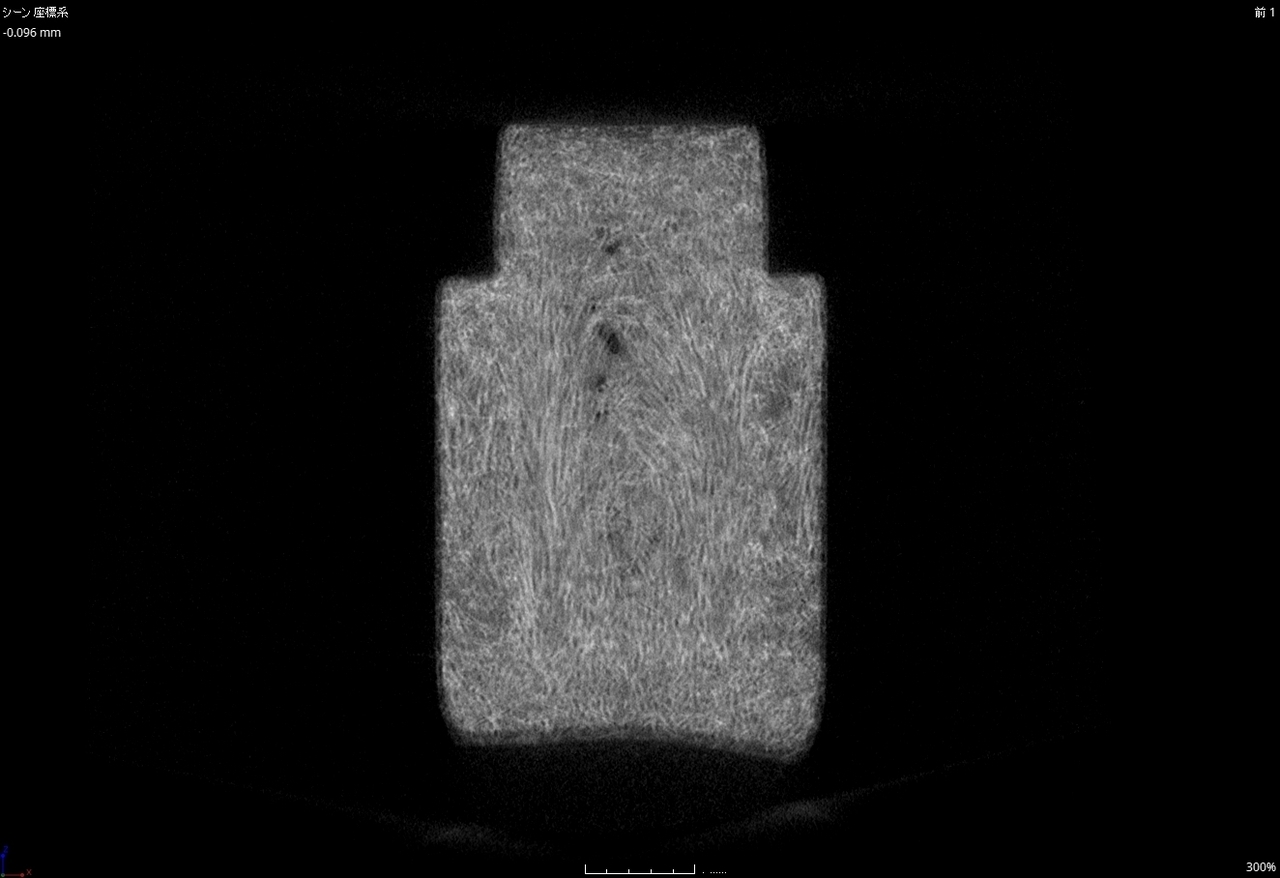

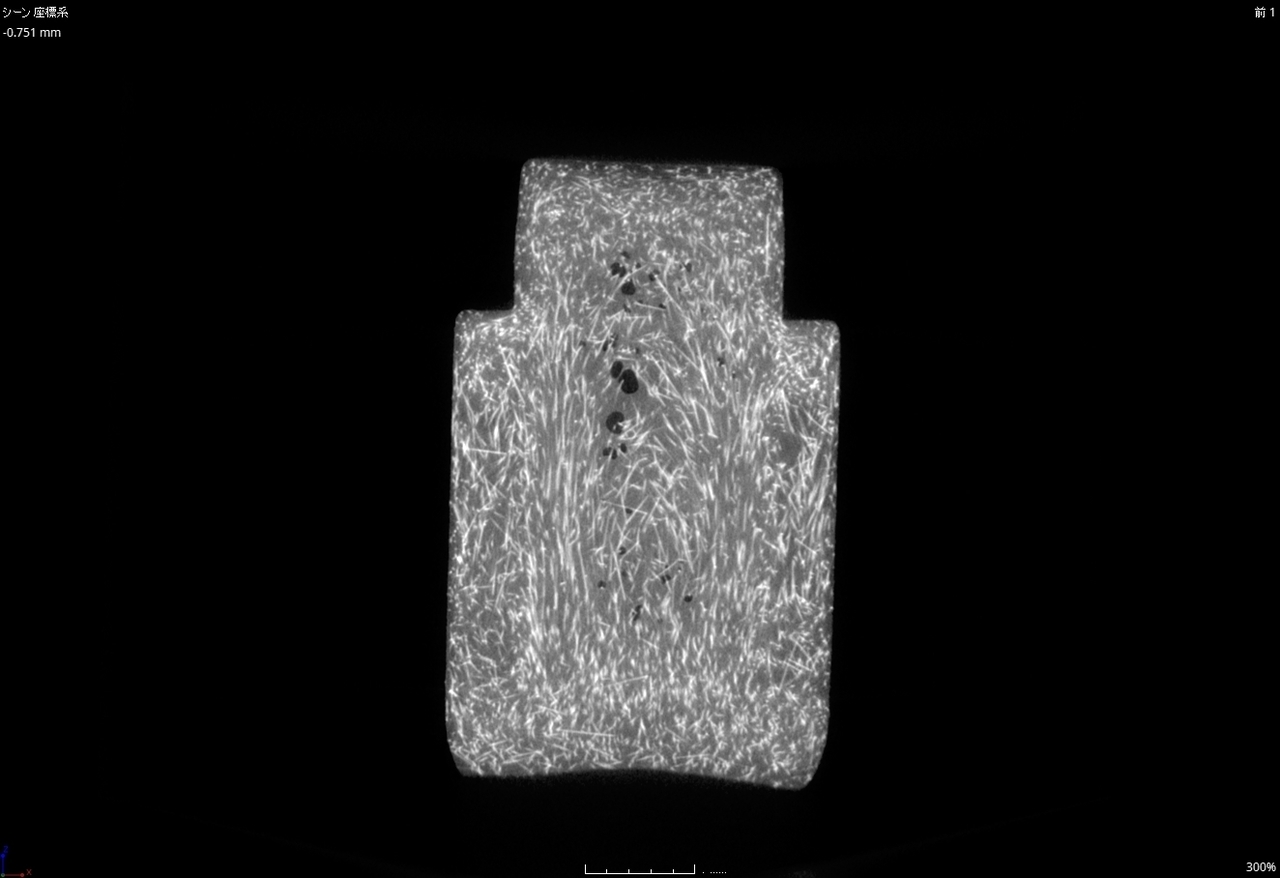

アーチファクトあり

強化繊維が入った樹脂サンプルの測定例です。

高分解能でデータ取得しても、サンプルが360度回転しながら撮像する間にブレてしまい、データがボケています。

TomoScopeで対処後

TomoScopeのDrifit Correction機能を用いることで、撮影中のドリフトを検知し、ドリフトアーチファクトのないデータを得ることができます。

アーチファクトの原因は?

X線CTで三次元データを取得するには、投影画像を何百枚、何千枚と重ね合わせる必要があります。その際膨大なデータを扱って演算するため、その過程で生じる計算の矛盾が、実際にはないデータを作る要因となります。この擬似データがアーチファクトです。

アーチファクトを軽減するには、撮影後の画像に対してソフト処理で補正を施すのが一般的です。

しかしCTスキャンで生じる誤差要因は様々で、測定物に起因する誤差の他にも、装置本体が持つ誤差や、外乱の影響によるノイズなどがあり、撮影後の画像から複雑に入り組んだ誤差要因をまとめて取り除くのは非常に困難です。

そこでWerth社では

×「撮影後に誤差要因をまとめてソフト処理する」のではなく、

〇「まずは出来るだけノイズが少ないデータを得られるよう、装置の作り込みをする」「その上で発生するアーチファクトについては、発生原因別に対処する」

という方向で開発を進めてきました。

例えば装置本体が持つ座標系の誤差改善には三次元測定の技術が、外乱の影響によるノイズ改善には画像測定の技術が使われています。誤差要因を分解して追い込むことで、個々の測定物に起因する誤差改善に焦点を合わせた開発ができます。